Bi-Ber GmbH & Co. Engineering KG

3D-Prüfverfahren nimmt Süßes unter die Lupe

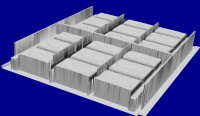

Stücke von Kunststoffformen haben in Schokolade nichts verloren. Um schadhafte Ausbrüche schon während der Herstellung zuverlässig zu erkennen, sind gängige Prüfverfahren aber nur eingeschränkt tauglich. Der Bildverarbeitungsexperte Bi-Ber hat für einen großen deutschen Schokoladenhersteller ein neuartiges 3D-Scanverfahren entwickelt, das sich durch höchste Präzision trotz sehr großer Scanbreite auszeichnet.

Besonders die Unterseite von Schokoladenformen ist systematischer Abnutzung ausgesetzt. Im Ausschlagwerk wird die erkaltete Schokoladenmasse aus den Formen herausgeklopft und im restlichen Produktionsablauf werden sie ständig durch Führhaken gelenkt. Zudem müssen sie beim Befüllen und Abkühlen der Masse schnell wechselnden extremen Temperaturen widerstehen. Diese starken mechanischen Beanspruchungen führen mit der Zeit dazu, dass die Formen spröde werden, sich Teile deformieren und dann herausbrechen können.

Um Bruchstücke rechtzeitig zu erkennen und den Verschleiß der Formen automatisch zu überwachen, ist ein zuverlässiges Scansystem nötig. Allerdings ist das Bruchverhalten der Formen aus besonders hartem Kunststoff kaum vorhersagbar und tritt meist willkürlich auf. Prüfverfahren aus anderen Anwendungen, in denen Zerstörungen immer wieder an denselben Stellen auftreten und die Prüfung daher an ganz bestimmten Positionen geschehen kann, sind somit nur bedingt geeignet. Sie decken mit 100 mm eine zu geringe Scanbreite für Schokoladenformen aus Kunststoff ab. Für einen Kunden aus der Schokoladenherstellung entwickelte Bi-Ber deshalb ein neues hochpräzises 3D-System für eine Formenbreite von 640 mm und eine Formenhöhe von 40 mm, um Ausbrüche sicher zu erfassen.

Trotz dieser großen Scanbreite erreicht das System eine Aufnahmefrequenz von bis zu 10.000 Hz und erkennt Ausbrüche sehr zuverlässig und sicher. Zunächst testete Bi-Ber mehrere mögliche Lösungen. Eine Graustufenerkennung stellte sich als ungeeignet heraus, weil sich mit dieser Methode mögliche Ausbrüche farblich nicht von den häufig auftretenden Schokoladenspritzern unterscheiden lassen. Ein 3D-Laser-Profilsensor erzielte schließlich die besten Ergebnisse. Damit können kleine Unebenheiten durch Spritzer sehr zuverlässig von herausgebrochenen Kunststoffstückchen unterschieden werden. Die Methode gewährleistet zudem eine hohe Auflösung und gute Dokumentation der gefundenen Fehler, obwohl die weiße Kunststoffoberfläche stark streut.

Das von Bi-Ber entwickelte System verwendet das Triangulationsverfahren und besteht aus einer 560 x 460 x 360 mm großen Sensorbox mit zwei 3D-Kameras des Typs Cognex DS1300R, einem Drehgeber für die Ermittlung

der Bandgeschwindigkeit, einer Lichtschranke als Trigger sowie einem Panel PC für die Auswertung und Dokumentation. Jede Kamera hat eine Erfassungsbreite von 340 mm und blickt unter einem Winkel von 45° auf die Form. Die Kameras beobachten die Verformung einer Laserlinie, die senkrecht auf das Objekt strahlt und sich über die Form bewegt. Diese Verformung wird nun als Profillinie aufgezeichnet. Die aneinandergereihten Profillinien ergeben anschließend ein 3D-Profil, das auf Abplatzungen oder Deformierungen überprüft werden kann.

Der Drehgeber synchronisiert dabei die Bewegung mit der Bildaufnahme. Das System erreicht in diesem Fall eine Aufnahmefrequenz von bis zu 2.500 Linienaufnahmen pro Sekunde. Es erkennt Ausbrüche mit einer Auflösung von 1,6 mm senkrecht zur Beobachtungsebene bzw. 0,5 mm auf der Beobachtungsebene. Da in der Regel mehr als ein Quadratzentimeter Material abplatzt, können Bruchstücke somit sicher und präzise detektiert werden. Die schmalste Stegbreite einer Form, die damit erfasst werden kann, liegt bei 2 mm.

Das Scanverfahren konnte in der hochoptimierten Produktionsstrecke des Kunden nur direkt hinter dem Ausschlagwerk angebracht werden, wo es ständig Schwingungen ausgesetzt ist. Um trotzdem präzise Messergebnisse sicherzustellen, entwarf Bi-Ber das Visionsystem völlig schwingungsentkoppelt: Zusätzliche Elastomerlager kompensieren die Erschütterungen vom Ausschlagwerk. Alle Komponenten sind zudem lebensmittelverträglich aus Edelstahl ausgeführt. Auf andere Anwendungen lässt sich das Messsystem problemlos adaptieren. Es kann frei bemessen und individuell geometrisch an die jeweilige Umgebung angepasst werden. Durch Aneinanderreihung von mehreren Kameras sind noch wesentlich größere Scanbreiten möglich. Auch andere Kamerawinkel und Auflösungen können individuell umgesetzt werden.